具體報道:

劉建高在傳化化學合成材料順丁車間當了十幾年操作工。近年來,企業新一輪智能、綠色、安全升級浪潮,讓他的工作“完全變了個樣”。

“過去每天圍著手動撥盤、抄表記錄、調節閥門、開關流程打轉。手里攥著紙質記錄表,在高溫高壓的裝置區來回巡檢,不僅體力消耗大,還總擔心看錯參數、操作失誤。如今,只需輸入配制濃度和體積,系統就能自動計算物料用量,完成壓料、攪拌等一系列操作;巡檢只需帶著一部防爆手機和定位卡,巡檢數據自動錄入系統,報表自動生成……”劉建高說。

一線生產場景巨大的變化來自大數據平臺的賦能。如今,車間配備的MES系統,整合了裝置、傳感器、實驗室等多源數據,可以實現對溫度、壓力、配比等關鍵參數的實時監控與趨勢預測。過去需要1小時手動完成的數據整理與分析,如今系統5分鐘內即可自動生成報告,不僅效率提升,更從根本上杜絕了人為誤差可能帶來的安全隱患。

這套“智能感知—數據驅動—自動管控”的新型作業模式,是傳化“十四五”期間實現的多項關鍵技術突破之一。目前,傳化橡膠服務于全球25強輪胎企業,產品出口30個國家和地區。支撐傳化橡膠產品走向世界的,正是企業在技術研發和生產工藝上的持續突破。

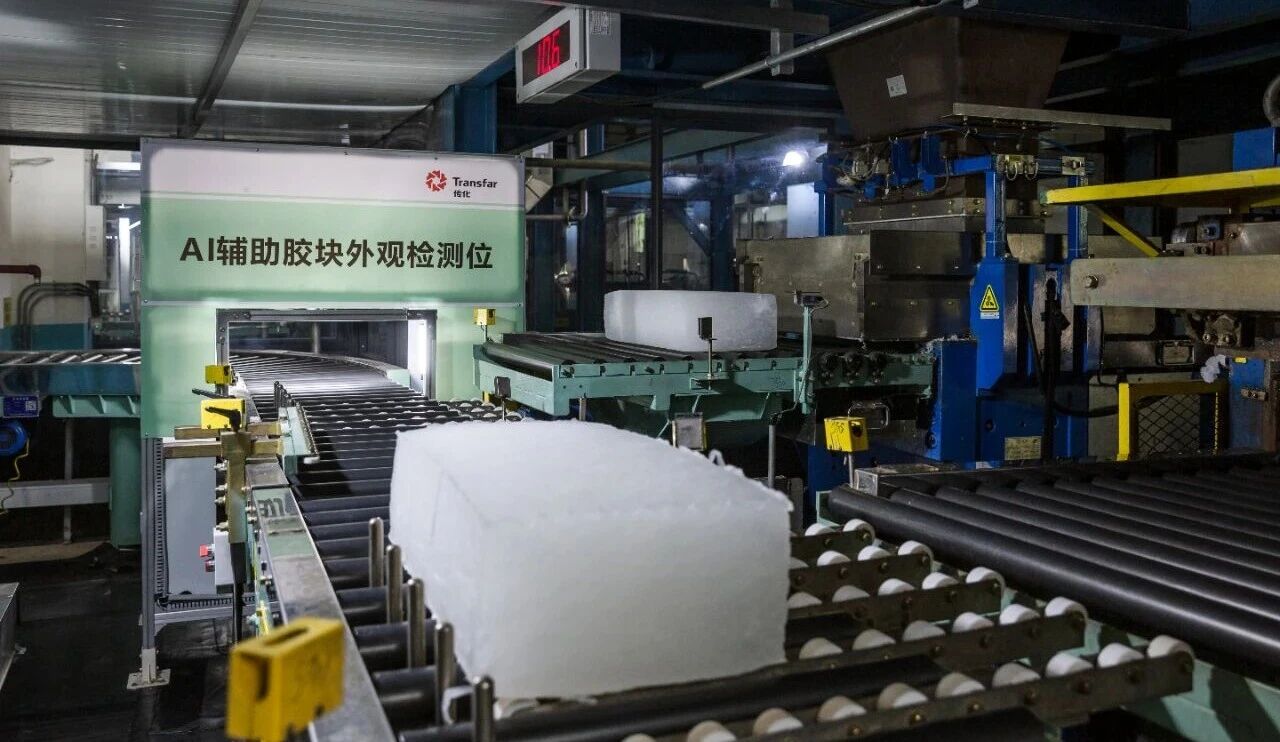

經過7年攻關,傳化實現了釹系順丁橡膠的自主研發,并實現了進口替代。去年,傳化橡膠業務新建12萬噸稀土順丁橡膠裝置投入運行。這套裝置是國內唯一具備柔性生產功能的裝置,能根據市場需求靈活切換產能與產品,精準匹配客戶個性化需求,構成了傳化的核心競爭力。同時,也讓傳化整體順丁橡膠總產能達到27萬噸/年,成為全球稀土順丁最大的單體工廠。

“我們深知,在這樣一個技術密集的領域,沒有核心技術的突破,就沒有市場話語權。”傳化化學新材料事業部總裁屈亞平表示,瞄準“十五五”規劃建議擘畫的新藍圖,公司將高標準建設新材料產業園,打造一個集研發、生產、應用于一體的產業集聚高地,形成更強大的內生動力和集群效應。同時,積極布局國際化基地,主動融入全球產業鏈,提升國際競爭力和影響力。